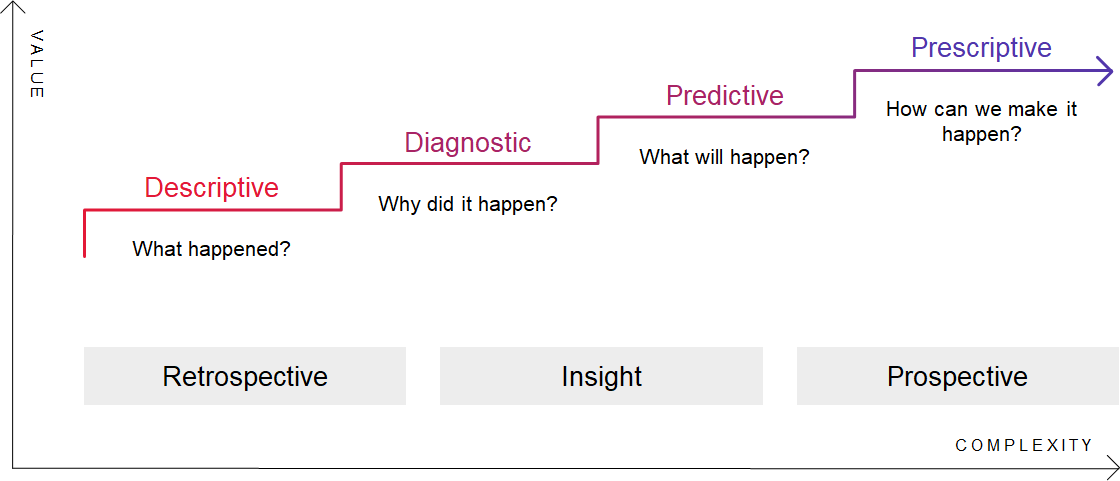

Heeft u een duidelijk beeld van de juiste stappen en volgorde om te komen tot prescriptive maintenance? Wat is uw stappenplan met volledige digitalisering van uw assets als einddoel?

Digitalisering is top prioriteit voor de industrie. Reden? De continu veranderende klantvraag en toenemende verwachtingen op het gebied van product-diversiteit, -kwaliteit, -veiligheid en -duurzaamheid. Dit vraagt om efficiënte-, effectieve- and adaptieve manufacturing processen.

Het maintenance domein speelt een belangrijke rol binnen manufacturing en prescriptive maintenance is het ultieme maturiteitsniveau als antwoord op de genoemde uitdagingen.

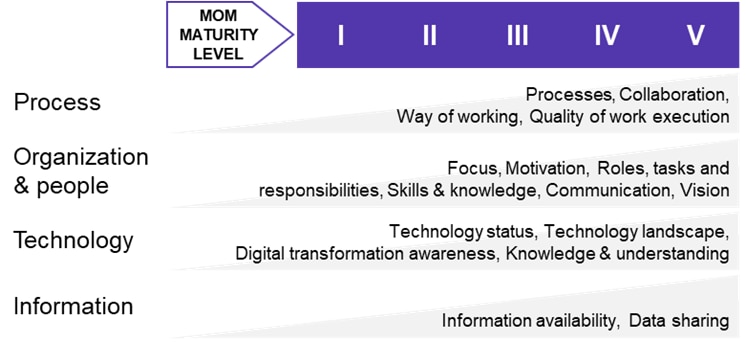

In de komende drie blogs deel ik graag mijn visie en inzichten vanuit de jarenlange samenwerking met klanten. Kern van deze visie: stap voor stap met aandacht voor alle POTI-aspecten (Proces, Organisatie, Technologie en Informatie) zoals weergegeven in figuur 1. Dit zijn de bouwstenen voor iedere stap en terugkerende structuurelementen in deze blogserie.

Figuur 1 POTI aspecten

Wat is Prescriptive maintenance?

Prescriptive maintenance, oftewel voorschrijvend onderhoud, is onderhoud op basis van geanalyseerde data van de staat van productie machineonderdelen. Praktisch vertaald: welke onderhoudsacties zijn er wanneer nodig, hoe dienen deze activiteiten te worden uitgevoerd, met welke gereedschappen en onderdelen en wat zijn de te verwachten resultaten van deze activiteiten. Met als resultaat volledige controle over uw productieprestaties door real-time inzicht in de conditie van productie assets en een op gevalideerde data gebaseerd onderhoudsadvies.

Wat voor de menselijke ontwikkeling geldt, geldt ook voor het groeien in maturiteit wanneer we kijken naar maintenance: ‘eerst leren kruipen om vervolgens door te ontwikkelen en te leren lopen’. Het heeft geen zin om volledige digitalisering door te voeren met technologieën zoals Artificial Intelligence (AI), Augmented Reality (AR), Virtual Reality (VR), wanneer er nog geen ‘controle’ is over de uitvoering van huidige werkhoeveelheid. Zeker niet wanneer de maturiteit van de onderhoudsorganisatie laag is en bijvoorbeeld productiemachines veelal reactief worden onderhouden.

STAP 1: Hoe komt u in controle?

In controle zijn betekent dat de onderhoudsorganisatie het volledige werkaanbod, inclusief preventief onderhoud, binnen de afgesproken termijn uit kan voeren. Dit vraagt om een goede balans tussen werkaanbod en uitvoeringscapaciteit, in combinatie met de ‘stuurmogelijkheid’ om tijdig te kunnen anticiperen op verassingen. Mijn ervaring is, dat aandacht voor elk van de vier POTI-aspecten rand-voorwaardelijk is voor het succesvol verkrijgen van deze balans en de controle hierover. Daarom maken de vier POTI-aspecten consequent onderdeel uit van onze aanpak. Dus vanaf het eerste assessment tot aan de oplossingen en adviezen die we onze klanten aanreiken.

Start van onze aanpak is het verkrijgen van een goed beeld van de huidige situatie. CGI’s maturiteitsassessment geeft het benodigde detailinzicht in de huidige manier van werken van uw onderhoudsorganisatie. Het beantwoordt vragen zoals: welke werkprocessen zijn er reeds, wat is de beschikbaarheid en kwaliteit van asset-data en -informatie, wordt er gebruik gemaakt van een CMMS, welke rollen zijn er binnen de onderhoudsorganisatie ingericht en wat is de opleidingsbehoefte van medewerkers? De antwoorden op deze vragen stellen ons in de gelegenheid om met behulp van ons maturiteitsmodel (zie figuur 2) het optimalisatieadvies precies af te stemmen op uw huidige situatie.

Figuur 2 Maturiteitsmodel

ORGANISATIE

Vaak is de eerste stap van de uitvoering van het optimalisatieadvies gerelateerd aan de kernrollen binnen een onderhoudsorganisatie. Om in controle over de uitvoering van huidige werkhoeveelheid te komen is het wenselijk om in de voorbereiding en coördinatie van werkzaamheden onderscheid te maken tussen korte termijn activiteiten (dag-dagelijks / <week) en middellange termijn activiteiten (>week), en deze activiteiten te beleggen bij verschillende roluitvoerders. Belangrijke kernrollen van een onderhoudsorganisatie bij deze eerste stap in maturiteitsgroei zijn: teamleider, planner & werkvoorbereider, reliability engineer en uiteraard de rol van monteur. Wat betekent dit onderscheid in de praktijk:

- de teamleider focust zich op de korte termijn en coördineert het werk in uitvoering / onderhanden werk;

- de planner & werkvoorbereider richt zich op een volledige voorbereiding van uit te voeren werkzaamheden en krijgt door de rollenscheiding met de teamleider de benodigde rust en ruimte om dit te kunnen doen;

- de reliability engineer focust zich in deze eerste fase van maturiteitsgroei op het voorkomen van repeterende technische storingen en draagt zorg voor een gedegen preventief onderhoudsplan.

PROCES

De volgende stap van uitvoering van het optimalisatieadvies is het opstellen en inleggen van een gestandaardiseerd werkproces van werkorderafhandeling. Dit werkproces zorgt voor een eenduidig beeld binnen productie van hoe werkaanvragen aan de onderhoudsorganisatie worden afgehandeld. Belangrijk aandachtspunt bij het inleggen van het werkproces is dat taken, verantwoordelijkheden en bevoegdheden (TVB) van dit proces aansluiten op de kernrollen binnen de onderhoudsorganisatie.

TECHNOLOGIE & INFORMATIE

Het is van grote waarde voor een succesvolle implementatie van het eerder beschreven werkproces dat de CMMS functionaliteiten die elke kernrol ter beschikking krijgt afgestemd zijn op de taken, verantwoordelijkheden en bevoegdheden behorende bij deze rol. De systeemfunctionaliteit in combinatie met de beschikbaarheid over juiste informatie draagt enorm bij aan een effectieve en efficiënte uitvoering van werkorders.

Zoals ik al aangaf, richt de aandacht van de Reliability Engineer zich in deze eerste maturiteitstap op het inzichtelijk maken van meest kritische assets en het opstellen van preventieve onderhoudsplannen. Ook het analyseren van technische verstoringen van productie machines is een van zijn/haar belangrijkste taken. Het voorkomen van repeterende technische verstoringen leidt direct tot een hogere machine beschikbaarheid die productie dan weer in de gelegenheid stelt om meer of efficiënter te produceren. De kostenbesparing welke gerealiseerd wordt door het verhelpen en voorkomen van storingen en de verhoging van omzet als gevolg van een hogere machinebeschikbaarheid, kunnen in de meeste gevallen de investering voor het optimalisatieprogramma dekken (Business Case).

Conclusie

Zorg allereerst voor het in controle komen, waarbij een assessment de nodige inzichten biedt met aandacht voor elk van de POTI aspecten: Proces, Organisatie, Technology en Informatie. Dit assessment biedt een duidelijk vertrekpunt voor verdere verbetering naar een niveau met controle over de maintenance processen. De uitkomst en waarde zal anders altijd suboptimaal zijn bij het negeren van één van deze aspecten.

CGI heeft de aanpak en ervaren consultants om samen met u de eerste stap te zetten naar prescriptive maintenance. Durft u het aan?

In mijn volgende blog deel ik graag mijn visie en inzichten op de verdere ontwikkeling van de maturiteitsfase ‘in-control’ naar ‘voorspelbaar onderhoud’. Kunt u niet wachten, neem dan contact met mij op voor verder gesprek.