Während sich die Welt mit der Notwendigkeit nachhaltiger Energielösungen auseinandersetzt, wird der Wasserstoffsektor zu einem zentralen Akteur im Rennen um eine sauberere Zukunft.

Angesichts der wachsenden Umweltprobleme und der steigenden Nachfrage nach sauberen Energielösungen ist Wasserstoff ein wichtiger Schritt in eine nachhaltige Zukunft. Deshalb erfährt der Wasserstoffsektor gegenwärtig ein beispielloses Wachstum, angetrieben durch sein Potenzial, verschiedene Branchen zu revolutionieren. Dieses Wachstum geht jedoch mit Herausforderungen wie unter anderem Produktionseffizienz, Kosteneffizienz und Sicherheit einher. Hier kommen digitale Zwillinge ins Spiel - eine Technologie, welche virtuelle und reale Umgebungen miteinander verschmilzt und die Simulation komplizierter Fertigungsprozesse ermöglicht.

Wie funktioniert die Wasserstoffherstellung

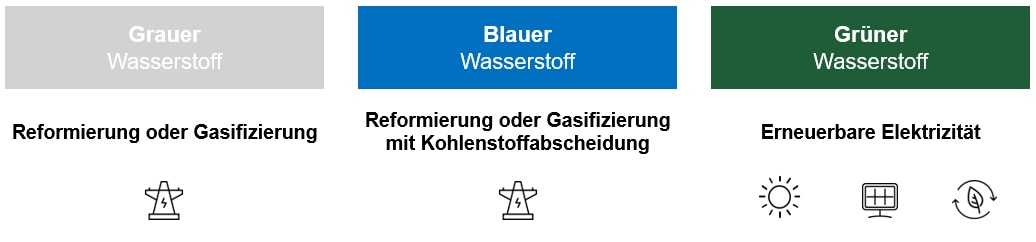

Bei der Herstellung von Wasserstoff wird gasförmiger Wasserstoff hauptsächlich durch Verfahren wie Methan-Dampfreformierung und Elektrolyse erzeugt. Bei ersterem, wodurch sogenannter Grauer Wasserstoff hergestellt wird, werden fossile Brennstoffe verwendet und somit CO2 freigesetzt, welches in unsere Atmosphäre abwandert. Als Zwischenweg bezeichnet man Blauen Wasserstoff, bei dem das Nebenprodukt CO2 eingefangen und wieder verwendet wird. Die Herstellung von Wasserstoff durch Elektrolyseure wird als zukunftsweisend angesehen, wobei hier aktuell noch die Begrenzung der Erzeugungsmöglichkeit auf wenige Gigawatt besteht.

Als sauber verbrennendes Molekül kann Wasserstoff in Brennstoffzellen zur emissionsfreien Stromerzeugung eingesetzt werden und ist damit eine vielversprechende Lösung für erneuerbare Energien.

Die Herstellung von Wasserstoff ist jedoch ein komplexer Prozess, der eine genaue Kontrolle der verschiedenen Parameter erfordert, um Effizienz und Sicherheit zu gewährleisten. Dies hat zu einem Bedarf an fortschrittlichen Technologien geführt, die unser Verständnis und unsere Kontrolle dieser Prozesse verbessern können.

Was sind digitale Zwillinge?

Die Technologie des digitalen Zwillings ist ein revolutionäres Konzept, das die Industrie weltweit verändert. Im Wesentlichen ist ein digitaler Zwilling ein virtuelles Abbild einer physischen Anlage oder eines Systems, das mit Hilfe von Echtzeitdaten und fortschrittlichen Simulationstechniken erstellt wird. Er ermöglicht es, die Leistung eines Systems unter verschiedenen Bedingungen vorherzusagen, zu visualisieren und zu analysieren, was zu einer besseren Entscheidungsfindung und einem besseren Risikomanagement führt.

Im Zusammenhang mit der Wasserstoffproduktion kann die Technologie des digitalen Zwillings dazu verwendet werden, ein ausgefeiltes Modell des Produktionsprozesses zu erstellen, dass es den Herstellern ermöglicht, den Betrieb zu optimieren, die Produktqualität zu verbessern und die Zeit bis zur Markteinführung zu verkürzen.

Dies ermöglicht einen strategischen Vorteil in einer sich ständig entwickelnden und anspruchsvollen Industrielandschaft.

Die Verwendung von Digitalen Zwillingen in der Wasserstoffherstellung

Bei der Technologie des digitalen Zwillings werden Daten von Sensoren gesammelt, die in der Wasserstoffproduktionsanlage oder Fabrik installiert sind. Diese Daten werden dann mit Algorithmen des maschinellen Lernens verarbeitet, um ein virtuelles Modell des realen Prozesses zu erstellen. Durch die Analyse dieses Modells können die Hersteller Erkenntnisse über die Optimierung von Leistung, Wartungsbedarf, Emissionen und Effizienz gewinnen.

Digitale Zwillinge bieten nicht nur einen umfassenden Überblick über den aktuellen Betrieb, sondern auch einen Ausblick auf die zukünftige Leistung. Durch die Simulation verschiedener Szenarien können Hersteller unterschiedliche Strategien testen und potenzielle Probleme erkennen, bevor sie in der realen Welt auftreten.

Vorteile Digitalen Zwillingen in der Wasserstoffherstellung

Die Einführung der Technologie des digitalen Zwillings in der Wasserstoffproduktion bringt zahlreiche Vorteile mit sich. Sie erhöhen die Kundenzufriedenheit, indem sie eine konstante Produktqualität gewährleistet. Ein effizienter und zuverlässiger Herstellungsprozess führt zu einer kontinuierlichen Versorgung mit hochwertigem Wasserstoff, erfüllt die Erwartungen der Kunden und stärkt ihr Vertrauen in das Produkt. Auch eine virtualisierte Fabrik und ein genaues Monitoring der verschiedenen Produktionsschritte zahlt auf die Produktqualität ein.

Des weiteren steigern Digitale Zwillinge die betriebliche Effizienz, indem sie Engpässe und Ineffizienzen im Arbeitsablauf aufzeigen. Sie ermöglichen eine vorausschauende Wartung und minimieren unerwartete Anlagenausfälle und damit verbundene Ausfallzeiten. Durch die Reduzierung von Verschwendung und die Steigerung der Produktivität tragen sie zur Gesamtrentabilität des Fertigungsprozesses bei.

Letztendlich informieren digitale Zwillinge aber auch über Nachhaltigkeitsbemühungen und treiben diese voran. Sie liefern wertvolle Daten über Emissionen und Energieverbrauch und helfen den Herstellern, ihre Umweltauswirkungen zu überwachen und notwendige Anpassungen vorzunehmen. In einer Branche, in der Nachhaltigkeit von entscheidender Bedeutung ist, ist diese Fähigkeit unverzichtbar.

Welche Voraussetzungen sind für Digitale Zwillinge von Nöten

Die Einführung der Technologie des digitalen Zwillings in der Wasserstoffproduktion umfasst mehrere Schritte. Zunächst müssen Sensoren an den Produktionsanlagen installiert werden, um Echtzeitdaten zu erfassen. Die Art und Anzahl der Sensoren hängen von den zu überwachenden Parametern wie Temperatur, Druck, Durchfluss usw. ab.

Im nächsten Schritt muss ein Rahmen für die Datenverarbeitung geschaffen werden. Dazu gehört die Entwicklung oder Auswahl geeigneter Algorithmen des maschinellen Lernens, die die Sensordaten analysieren und ein virtuelles Modell des Fertigungsprozesses erstellen können. Die Komplexität dieses Modells hängt vom erforderlichen Detaillierungsgrad ab.

Sobald der digitale Zwilling einsatzbereit ist, muss er in die bestehenden Fertigungssysteme integriert werden. Dies können einige Änderungen an der Hardware- und Software-Infrastruktur erfordern, um eine nahtlose Kommunikation zwischen dem digitalen Zwilling und den physischen Anlagen zu gewährleisten. Der letzte Schritt der Implementierung des digitalen Zwillings besteht darin, die gewonnenen Erkenntnisse und Vorhersagen zu nutzen. Dies beinhaltet die Verwendung des virtuellen Modells, um verschiedene Szenarien zu simulieren und potenzielle Probleme oder Verbesserungen zu identifizieren. Durch das Testen verschiedener Strategien und die Analyse der Ergebnisse können Hersteller ihre Prozesse optimieren und fundierte Entscheidungen treffen.

Wie könnte eine Strategie zur Implementierung eines Digitalen Zwillings ausschauen?

Eine erfolgreiche Implementierung der Technologie des digitalen Zwillings erfordert einen strategischen Ansatz. Zunächst ist es wichtig, klare Ziele für den digitalen Zwilling zu definieren und diese mit den allgemeinen Geschäftszielen in Einklang zu bringen. So kann sichergestellt werden, dass die Technologie effektiv eingesetzt wird und einen Mehrwert liefert.

Des weiteren ist es wichtig, ein funktionsübergreifendes Team zusammenzustellen, das sich aus Experten aus den Bereichen Data Science, Produktion und IT zusammensetzt. Dieses Team sollte gemeinsam an der Entwicklung und Implementierung des digitalen Zwillings arbeiten und sein kombiniertes Fachwissen nutzen, um potenzielle Herausforderungen zu bewältigen.

Ein weiterer wichtiger Aspekt dieser Strategie ist die Ausbildung und Schulung der Mitarbeiter und Nutzer. Die Mitarbeiter müssen über die Vorteile der Technologie des digitalen Zwillings aufgeklärt und darin geschult werden, wie sie diese effektiv nutzen können. Dies erhöht nicht nur ihre Effizienz, sondern fördert auch die Akzeptanz und Übernahme der Technologie.

Während des gesamten Prozesses und danach ist es wichtig, die Leistung des digitalen Zwillings kontinuierlich zu überwachen und notwendige Anpassungen vorzunehmen. Auf diese Weise wird sichergestellt, dass der Digitale Zwilling, den sich ändernden Anforderungen des Produktionsprozesses gerecht wird und optimale Ergebnisse liefert.

Zukünftige Potentiale und Integrationen

Die Zukunft der Wasserstoffproduktion liegt unter anderem in den erweiterten Möglichkeiten der digitalen Zwillingstechnologie. Von der Verbesserung der Betriebseffizienz bis hin zur Förderung von Nachhaltigkeitsbestrebungen bieten digitale Zwillinge zahlreiche Vorteile, die die Art und Weise, wie wir Wasserstoff herstellen, verändern können. Durch die Bereitstellung einer detaillierten, datengestützten Ansicht des Herstellungsprozesses ermöglichen sie es den Herstellern, ihre Prozesse zu optimieren, Kosten zu senken und die Produktqualität zu verbessern.

Durch die Integration von KI in diese digitalen Modelle wird ihr Potenzial noch weiter erhöht. Die Automatisierungs- und Prognosefähigkeiten der KI ermöglichen es den Wasserstoffherstellern, potenzielle Probleme zu antizipieren und ihre Prozesse kontinuierlich zu verbessern, um mit den sich ändernden Anforderungen des Energiemarktes Schritt zu halten.

Mit unserer langjährigen Erfahrung hat sich CGI auf eine nahtlose und umfassende Digitalisierung spezialisiert, die es unseren Kunden ermöglicht, beispiellose Produktivität, Effizienz und Innovation freizusetzen. Unser strategischer und technischer Ansatz zur Integration digitaler Zwillinge ermöglicht es der Industrie, fundierte Entscheidungen zu treffen, Prozesse zu optimieren und den Weg für eine nachhaltige Zukunft zu ebnen. Kontaktieren Sie uns gerne für weitere Informationen.