Genom att på ett nytt sätt utnyttja den data som redan finns tillgänglig från tillverkningsprocesserna i ditt företag kan du få ett mer kostnadseffektivt och betydligt mer träffsäkert underhåll av maskiner och utrustning. Med hjälp av avancerade statistiska metoder och Machine Learning maximerar du upptid och träffar rätt med underhållet av produktionstillgångarna – varje gång.

Används dina underhållsresurser på ett kostnadseffektivt sätt?

Den ständigt pågående rationaliseringen och effektiviseringen av industrin ställs på sin spets nu när digitaliseringen av i stort sett alla industriella verksamheter har pågått en tid. För dig som underhållsansvarig eller servicechef krävs det nya metoder och nya verktyg för att utnyttja de möjligheter som bred tillgång på information och data innebär.

De frågor du bör ställa dig är:

- Hur kan jag reducera lagret av dyra underhållskomponenter med hjälp av smarta förutsägelser om vilken utrustning som behöver underhåll när?

- Hur kan jag bedriva mitt underhåll mer kostnadseffektivt?

- Hur kan jag bättre förutse vilken utrustning som behöver underhållas när?

- Finns det bättre metoder än de jag använder idag för att reducera stillestånd i maskinparken?

- Hur kombinerar jag de insikter jag har i dag om systematiskt underhåll med de möjligheter som digitaliseringen av maskinparken innebär?

Från förebyggande till prediktivt underhåll

De allra flesta företag har kommit långt i resan från att bedriva underhåll enligt en intervallbaserad och förutbestämd plan till att låta omständigheterna och den faktiska konditionen på utrustningen bestämma.

Genom att medvetet satsa på att arbeta med prediktivt underhåll som metod utnyttjas de möjligheter som finns att ta hjälp av sensorer och dataanalys för att automatiskt styra tidpunkten för när olika underhållsåtgärder ska utföras. Avancerad statistisk analys och mönsterigenkänning med hjälp av Machine Learning innebär nya möjligheter att göra underhållet mer effektivt.

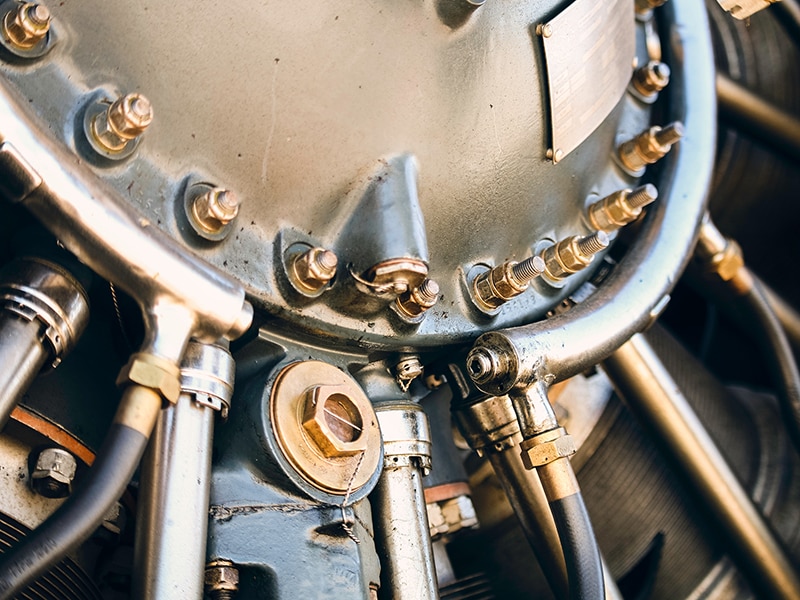

Maskinerna kan övervakas på komponentnivå

De flesta tillverkande företag är bra på att logga hur många timmar deras större maskiner går, och genom att samla in och analysera data från maskinerna är det även möjligt att övervaka dem på komponentnivå. Värmesensorer, strömmätare, tryckmätare, vattenflödesmätare, pH-mätare och konduktivitetsmätare kan användas för att övervaka pumpar, ventiler, slangar, pressverktyg eller andra delar som utsätts för slitage.

Med hjälp av ett smart system som sammanställer och visualiserar datan kan tillgången på information utnyttjas ännu mer effektivt. Dagens moderna verktyg för avancerad analys av information kan självklart anslutas till alla de datakällor som behövs och presentera allting på överskådliga instrumentpaneler. Genom att följa användningen både i realtid och historiskt blir det lätt att se vad som behöver underhållas och när. Givetvis kan också underhållsflöden automatiseras från indikation till genomfört underhåll.

Öka lönsamheten i din serviceaffär med rätt affärssystem

Läs mer om vårt erbjudande här →

Nödvändigt att involvera flera funktioner i organisationen

Att satsa på prediktivt underhåll är en del av den satsning som många företag aktivt driver idag. Målet är att arbeta mer datadrivet och utnyttja den information som faktiskt finns tillgänglig för att fatta bättre beslut. Den strategi ditt företag har kring digitalisering och datadrivna arbetssätt omfattar inte bara den enskilda underhållsavdelningen utan samtliga funktioner, från ekonomi till inköp, för att skapa en effektiv helhet.

Vi på CGI har lång erfarenhet av att stötta tillverkningsindustrin genom att förbättra service- och underhållsprocesser. Vill du veta mer om hur vi kan hjälpa dig att använda prediktivt underhåll i din verksamhet? Kontakta oss så.